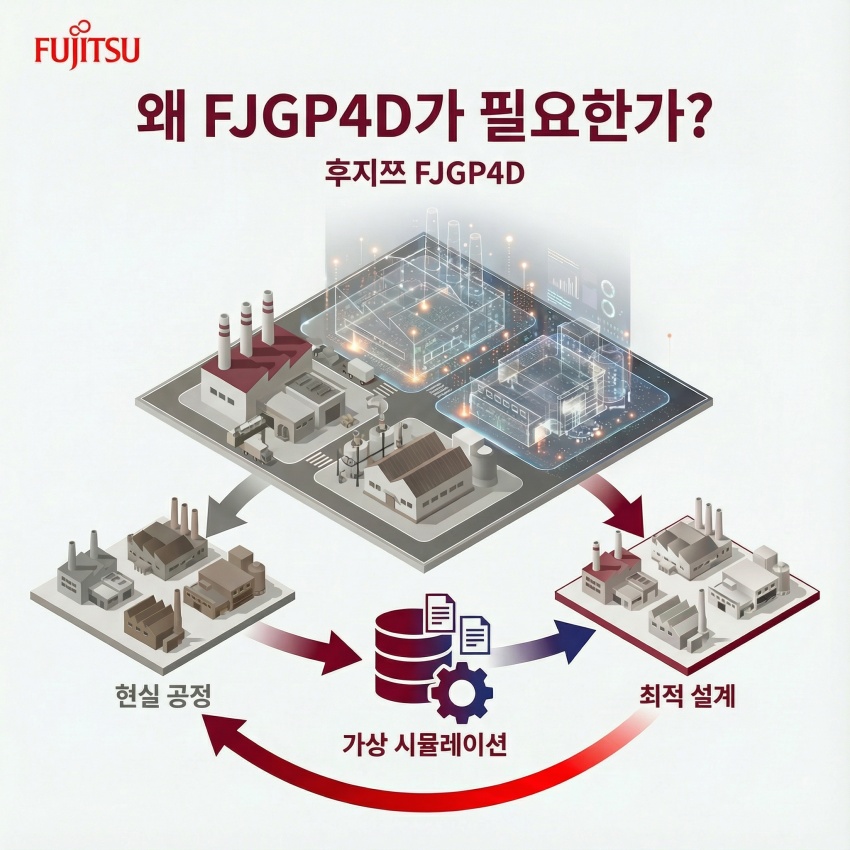

FJGP4D | 후지쯔 3D 가상 공정·생산라인 시뮬레이션(디지털 트윈) 솔루션

FJGP4D로 공장을 멈추지 않고

레이아웃과 공정을 먼저 검증하십시오

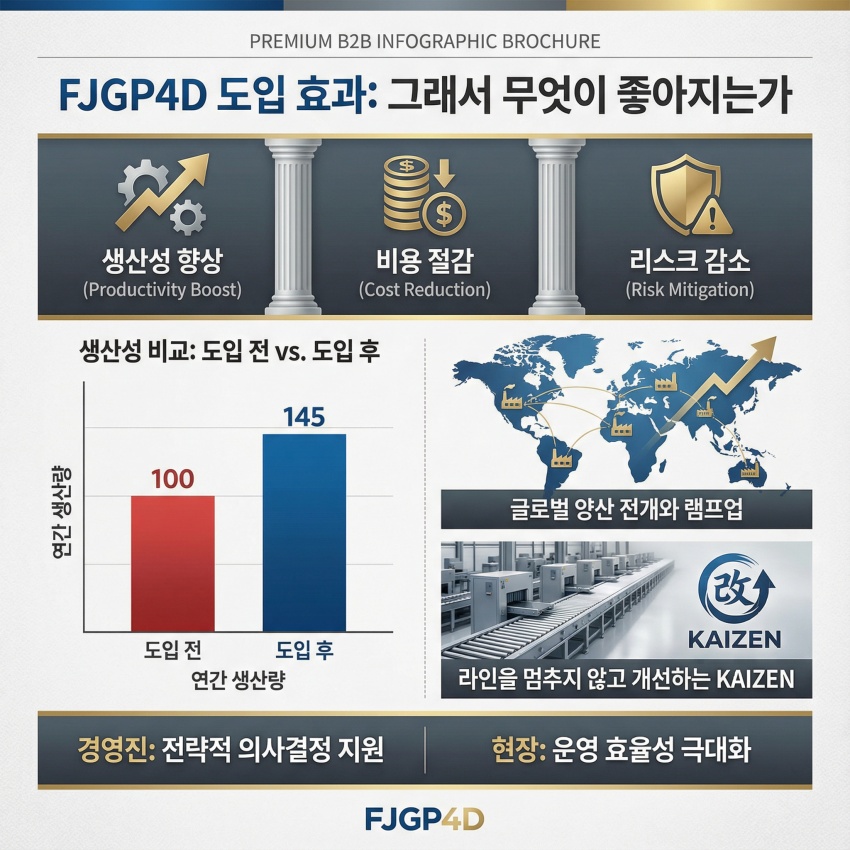

3D 가상 공정·생산라인 시뮬레이션으로 레이아웃, 라인 밸런스, 병목, 작업자 동선·부수시간을 정량화하여 양산 리스크와 재작업 비용을 줄입니다.

답변: FJGP4D는 실제 설비를 내리거나 라인을 셧다운하지 않고, 가상 환경에서 대안(Plan A/B)을 반복 검증해 다운타임(정지시간)과 시행착오 비용을 크게 줄이는 데 초점이 있습니다.

3D 가상 공정 시뮬레이션으로 레이아웃을 선검증

공장을 멈추지 않고도, 변경안의 효과(동선/병목/부수시간)를 가상에서 반복 검증합니다.

공장을 멈추지 않는 검토가 만드는 차이

- 라인 정지시간(다운타임) 최소화: 실제 변경 전에 가상 검증으로 실패 확률을 낮춤

- 검토 사이클 단축: Plan A/B/C를 빠르게 반복 비교하여 의사결정 리드타임 감소

- 규모가 클수록 절감효과 증대: 라인/공장 규모가 커질수록 정지 비용과 재작업 비용이 크게 증가

주요 기능

레이아웃/공정 변경을 "가상에서 먼저" 검증하여, 정지시간과 재작업을 줄이는 흐름입니다.

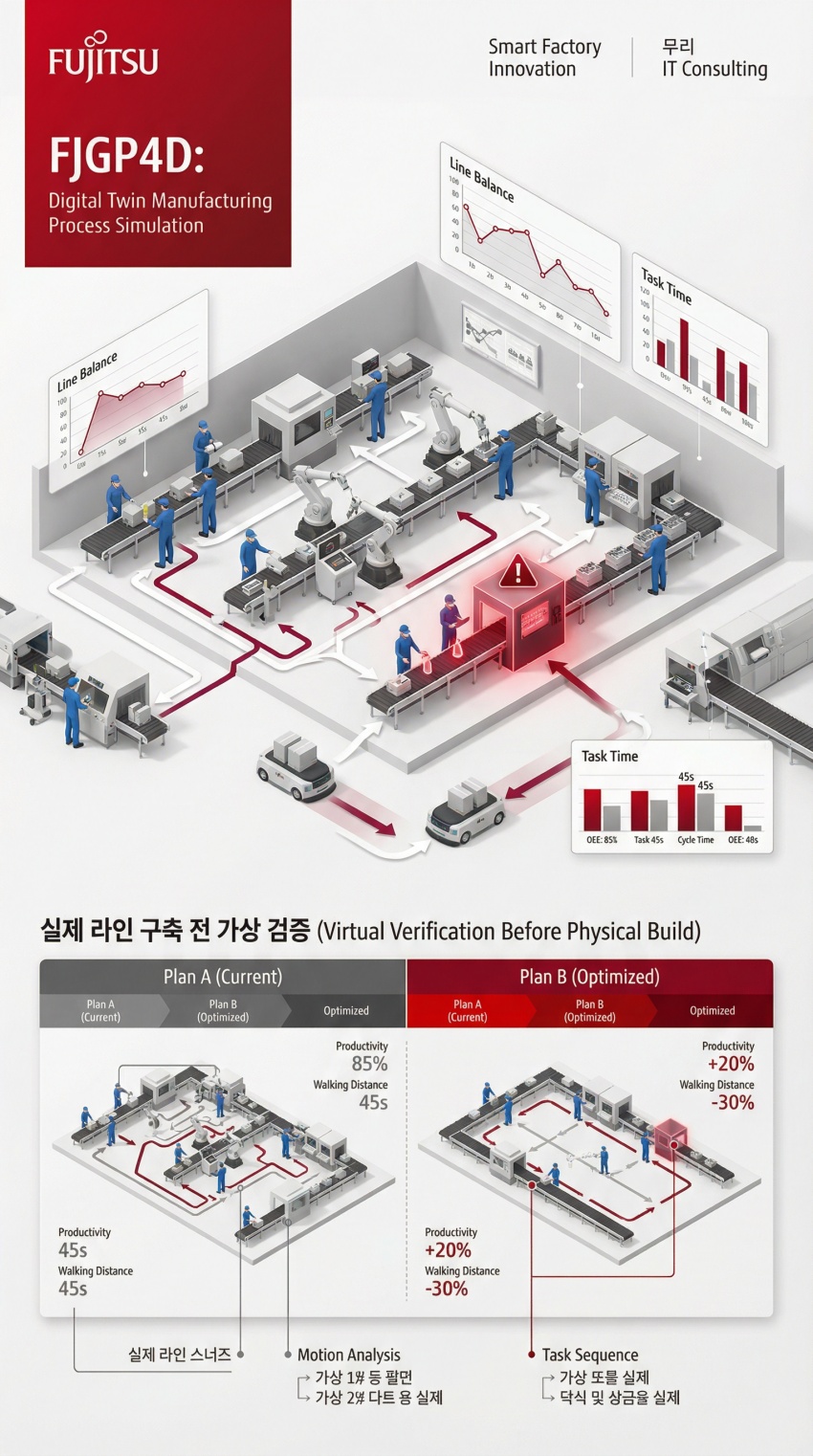

3D 가상 생산라인 시뮬레이션

조립 라인·설비·물류 흐름을 3D로 구성하고 공정 흐름을 가상 실행하여 설계안을 검증합니다.

레이아웃 대안 비교(Plan A/B)

면적 효율·동선·작업성 관점으로 대안을 비교해, 실제 변경 전에 실패 리스크를 낮춥니다.

작업자 동선·부수시간 정량화

이동·대기·핸들링 등 부수시간을 수치화해, 개선안의 효과를 데이터로 확인합니다.

라인 밸런스·병목 분석

공정별 작업시간을 비교해 불균형/병목을 식별하고, 개선 전후 효과를 비교합니다.

카이젠 시나리오 검증

공장을 멈추지 않고 가상 환경에서 개선안을 반복 검토해 목표 KPI 달성 가능성을 점검합니다.

작업성·인체공학 관점 검토

작업 자세, 시야, 도달 범위를 설계 단계에서 검토해 안전성과 효율을 함께 확보합니다.

규모가 클수록 커지는 "셧다운 회피" 절감효과 (예시)

자주 묻는 질문

실제 문의가 많은 질문을 포함했습니다.

Q. 정말 공장을 멈추지 않고 레이아웃 변경을 검토할 수 있나요?

A. 네. FJGP4D는 가상 3D 환경에서 레이아웃 대안(Plan A/B)을 반복 검증해, 실제 라인 셧다운 전에 실패 가능성을 낮추고 검토 사이클을 단축하는 데 목적이 있습니다.

Q. 데모와 상담은 어떻게 진행되나요?

A. 공정/라인 형태, 목표 KPI, 레이아웃 변경 이슈를 바탕으로 데모 범위를 정의하고, 적용 가능성과 기대효과를 함께 정리합니다.

Q. 브로슈어는 어디서 받을 수 있나요?

A. 상단의 "브로슈어 다운로드" 버튼을 클릭하면 FJGP4D 팜플렛(PDF)을 내려받을 수 있습니다.

UG NX 모션시뮬레이션 & 애니메이션 해석 모듈 종류 및 구매문의

UG NX 모션시뮬레이션 & 애니메이션 해석 모듈 종류 및 구매문의